Wykorzystanie technologii PLC w zaawansowanych systemach sterowania

Zaawansowane systemy sterowania w automatyce przemysłowej wykorzystują coraz bardziej zaawansowane technologie, takie jak sterowniki PLC (programowalne układy logiczne), które umożliwiają precyzyjne i efektywne zarządzanie procesami produkcyjnymi. Wykorzystanie technologii PLC w takich systemach pozwala na elastyczne tworzenie algorytmów sterowania, które odpowiadają indywidualnym potrzebom produkcji.

Jednym z kluczowych elementów sterowania w automatyce przemysłowej jest przekaźnik elektromagnetyczny, który pełni rolę przełącznika sygnałów sterujących. Dzięki zastosowaniu zaawansowanych technologii PLC, możliwe jest precyzyjne kontrolowanie pracy przekaźników elektromagnetycznych, co wpływa na stabilność i efektywność całego systemu sterowania.

Warto zauważyć, że na rynku dostępne są różne modele przekaźników elektromagnetycznych, takie jak ten oferowany przez firmę XYZ, który zapewnia wysoką jakość i niezawodność. Więcej informacji na temat tego produktu znajdziesz na stronie https://elektrogielda.com/129674-przekaznik-elektromagnetyczny-553480240050-4p-24v-ac.html. Dzięki wykorzystaniu zaawansowanych systemów sterowania opartych na technologii PLC oraz współpracy z renomowanymi dostawcami przekaźników elektromagnetycznych, przedsiębiorstwa przemysłowe mogą osiągnąć wyższy poziom efektywności i precyzji w swoich procesach produkcyjnych.

Wykorzystanie technologii PLC w zaawansowanych systemach sterowania

Zaawansowane systemy sterowania w automatyce przemysłowej stanowią kluczowy element zapewnienia efektywnego i precyzyjnego działania zakładów produkcyjnych. Wykorzystanie technologii PLC (Programmable Logic Controller) odgrywa istotną rolę w tworzeniu zaawansowanych systemów sterowania. PLC to specjalne urządzenie elektroniczne, które umożliwia programowanie i sterowanie procesami w automatyzacji przemysłowej. Dzięki zastosowaniu technologii PLC, możliwe jest ścisłe kontrolowanie parametrów produkcji, monitorowanie pracy maszyn oraz integracja procesów produkcyjnych.

Zaletą wykorzystania technologii PLC w zaawansowanych systemach sterowania jest możliwość programowania elastycznych algorytmów sterowania, które mogą być dostosowywane do zmieniających się warunków produkcyjnych. Ponadto, PLC umożliwia integrację z różnymi urządzeniami i systemami, co pozwala na kompleksową automatyzację procesów przemysłowych. Dzięki możliwości łatwej rozbudowy i modyfikacji programów sterowania, technologia PLC stanowi niezawodne narzędzie w tworzeniu inteligentnych systemów sterowania.

W przypadku zaawansowanych systemów sterowania, wykorzystanie technologii PLC pozwala na realizację zaawansowanych strategii sterowania, takich jak sterowanie predykcyjne czy algorytmy adaptacyjne. To umożliwia optymalizację procesów produkcyjnych, minimalizację zużycia energii oraz zapewnienie wysokiej jakości produkowanych wyrobów. Szerokie możliwości programowania oraz zdolność komunikacji z innymi systemami sprawiają, że technologia PLC stanowi niezastąpione narzędzie w budowaniu zaawansowanych systemów sterowania w automatyce przemysłowej.

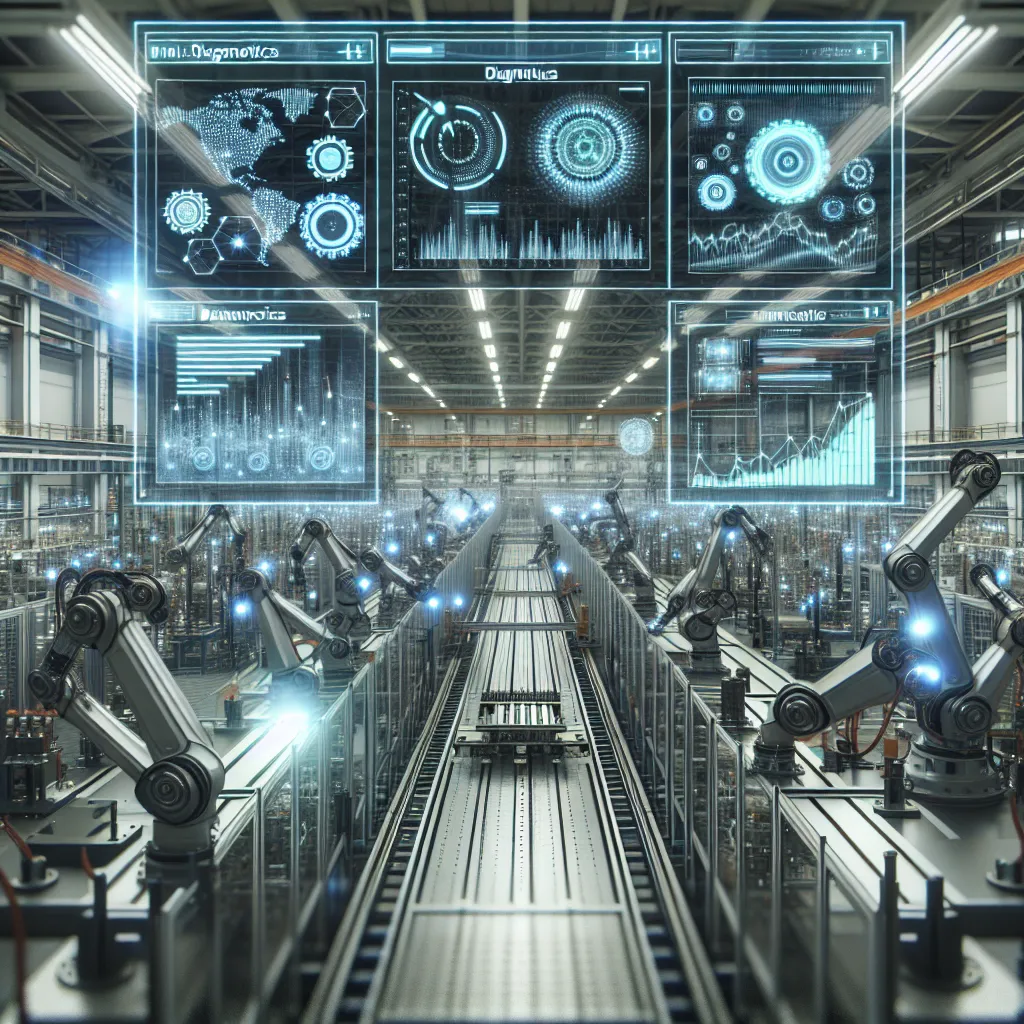

Wykorzystanie sztucznej inteligencji w automatyce przemysłowej

Wykorzystanie sztucznej inteligencji w automatyce przemysłowej

Zaawansowane systemy sterowania w automatyce przemysłowej odgrywają kluczową rolę w optymalizacji procesów produkcyjnych. Jednym z najnowszych trendów w tym obszarze jest wykorzystanie sztucznej inteligencji (SI), która umożliwia znaczącą poprawę efektywności i precyzji operacji.

Sztuczna inteligencja wykorzystywana w automatyce przemysłowej opiera się głównie na uczeniu maszynowym (machine learning) oraz analizie danych. Dzięki temu systemy są w stanie samodzielnie adaptować się do zmian w procesie produkcyjnym, antycypować ewentualne awarie czy optymalizować zużycie surowców. Przykładowymi zastosowaniami SI w automatyce są systemy monitorowania i diagnostyki, optymalizacja procesów logistycznych oraz prognozowanie zapotrzebowania na produkcję.

Korzyści wynikające z wykorzystania sztucznej inteligencji w automatyce przemysłowej są znaczne. Dzięki analizie danych zebranych z różnych czujników oraz zastosowaniu algorytmów uczenia maszynowego, systemy są w stanie dokładnie przewidzieć konieczność konserwacji maszyn czy zoptymalizować parametry procesów produkcyjnych, co prowadzi do znacznego zmniejszenia kosztów i poprawy efektywności całego procesu produkcyjnego.

Podsumowując, wykorzystanie sztucznej inteligencji w automatyce przemysłowej stanowi ogromną wartość dla przemysłu, pozwalając na efektywną optymalizację procesów produkcyjnych, redukcję kosztów oraz zwiększenie konkurencyjności na rynku.

Integracja systemów SCADA w przemyśle

Zaawansowane systemy sterowania w automatyce przemysłowej odgrywają kluczową rolę w zapewnianiu efektywnej pracy zakładów produkcyjnych. Jednym z istotnych aspektów tych systemów jest integracja systemów SCADA w przemyśle. Systemy SCADA (Supervisory Control and Data Acquisition) umożliwiają monitorowanie, zbieranie danych oraz sterowanie procesami przemysłowymi w czasie rzeczywistym.

Integracja systemów SCADA z innymi elementami automatyki przemysłowej, takimi jak sterowniki PLC, czujniki oraz aktywatory, pozwala na skomunikowanie i koordynację tych elementów w celu efektywnego zarządzania procesami produkcyjnymi. Dzięki temu operatorzy i inżynierowie mogą w czasie rzeczywistym monitorować działanie urządzeń, zbierać dane produkcyjne oraz podejmować decyzje o optymalizacji procesów.

Integracja systemów SCADA z systemami zarządzania przedsiębiorstwem (ERP) umożliwia również przesyłanie danych produkcyjnych do systemów planowania zasobów przedsiębiorstwa, co z kolei pozwala na bardziej efektywne zarządzanie produkcją, zapasami oraz zamówieniami.

Ważnym elementem integracji systemów SCADA w przemyśle jest także zapewnienie bezpieczeństwa sieci i danych. Systemy powinny być odpowiednio zabezpieczone przed atakami cybernetycznymi oraz działaniami nieautoryzowanymi, aby chronić wrażliwe dane produkcyjne oraz zapewnić niezawodność i ciągłość działania systemu.

Wnioski z integracji systemów SCADA w przemyśle wskazują, że umożliwia ona zwiększenie efektywności produkcyjnej, optymalizację zarządzania produkcją oraz monitorowanie procesów w sposób umożliwiający szybkie reagowanie na zmiany warunków produkcyjnych.

Przyszłość cyber-fizycznych systemów produkcyjnych

Zaawansowane systemy sterowania w automatyce przemysłowej stale ewoluują, adaptując się do nowych technologii i tendencji. Jednym z kluczowych obszarów, który przewiduje się będzie miała znaczący wpływ na przyszłość przemysłu, jest rozwój cyber-fizycznych systemów produkcyjnych. Cyber-fizyczne systemy produkcyjne to zintegrowane systemy, w których komponenty fizyczne są połączone z sieciami komputerowymi, co umożliwia monitorowanie, kontrolę i optymalizację procesów produkcyjnych w czasie rzeczywistym.

Przyszłość cyber-fizycznych systemów produkcyjnych koncentruje się na wykorzystaniu zaawansowanych technologii, takich jak sztuczna inteligencja, uczenie maszynowe, Internet rzeczy (IoT) oraz analiza big data. Te technologie umożliwiają systemom produkcyjnym szybkie reagowanie na zmiany warunków, autonomiczną optymalizację procesów oraz skalowanie produkcji w zależności od aktualnych potrzeb rynkowych.

Ponadto, rozwój cyber-fizycznych systemów produkcyjnych wiąże się z koniecznością zwiększenia cyberbezpieczeństwa, aby zapewnić ochronę przed atakami hakerskimi i cyberzagrożeniami. Integrowane systemy monitorowania i zabezpieczeń stają się zatem nieodłączną częścią przyszłościowych rozwiązań w przemyśle.

Wnioskiem jest, że przyszłość cyber-fizycznych systemów produkcyjnych będzie odzwierciedleniem zaawansowanych osiągnięć technologicznych, integrując nowoczesne rozwiązania z tradycyjnymi procesami produkcyjnymi. Jest to nie tylko kierunek rozwoju automatyki przemysłowej, lecz także kluczowy czynnik determinujący konkurencyjność przedsiębiorstw w erze przemysłu 4.0.